熱伝導部品

電子機器設計者や材料技術者向けに、高性能な絶縁材料PI(ポリイミド)についてご紹介します。PIは、その卓越した電気絶縁性、低誘電率、そして耐熱性により、電子機器や産業機器、宇宙航空分野での需要が高まっています。この記事では、PIの基本的な特性から使用される具体的な用途、さらには注意点まで、詳しく解説しています。PIを使用することで、電子機器の小型化を支えると同時に、高い性能を維持することが可能です。ぜひ、製品設計や材料選定の際の参考としてください。

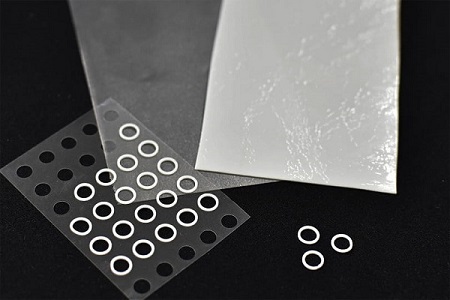

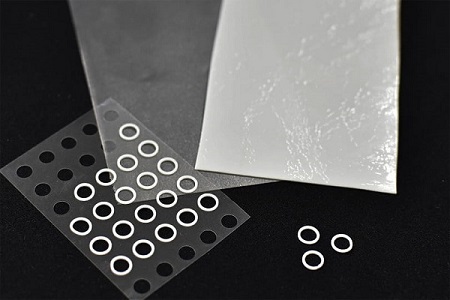

フィルム加工された熱伝導部品

引用元:オーティス公式HP

(https://otis-group.com/manufacturing/use/#box01)

TIM材

TIM材とは、電子機器の内部で発生する熱を効率よく放熱するためのものです。集積回路などの発熱体と、ヒートスプレッダーやヒートシンクなどの放熱部品の間に挿入される熱伝導性材料です。

集積回路やヒートシンクといった放熱器は、表面上の視認では平らに見えますが、ミクロ的な視点で見ると製造過程でできた傷などの凹凸があります。そのため、直接密着させているとしても極々わずかな空隙ができてしまいます。

特に空気は断熱性が高いことから、集積回路の放熱性が低下します。

そこでTIMです。

特に熱伝導シートは集積回路のわずかな凹凸の間に入り込むことができます。つまり、わずかな隙間をふさぐことになりますので、熱の伝搬経路を確保し、効率の良い放熱が可能になるのです。

そのため、柔軟性が求められます。熱伝導シートが硬いと、上手く凹凸に入り込めません。しかし柔軟性の高い熱伝導シートであれば、凹凸に対して柔軟に入り込むこととなり、効果を高めることにつながります。

熱伝導シートとは

熱伝導シートは放熱シートとも呼ばれているもので、シリコンやアクリル樹脂のものが多いです。

シート状であることから柔軟かつ密着性が高い点、さらには難燃性や粘着性も特徴です。

特に粘着性の高さから、発熱体と放熱品の間に入れてそのまま保持することも可能です。

ただし、密着性を強めようと圧縮力を強くしてしまうと熱伝導シートそのものが破れてしまうリスクもあります。

熱伝導シートの注意点

熱伝導シートの材料や取り付ける部品の形状によって、熱伝導シートからガスが発生したり、オイルが染み出すリスクが生じます。これにより、ICチップや基板にダメージを与えてしまうことにもなりかねません。

グラファイト

金属の中でも高い熱伝導率を持つ銅の2倍から5倍程度の熱伝導率を持つ一方で、薄さと柔軟性を備えた熱対策素材として用いられています。

近年はモバイル・電子機器の軽量・薄型・小型化が顕著であることから、発熱対策が重要視されていますので、グラファイトの注目度も高まっています。

グラファイトは特殊な分子構造の高分子フィルムを熱分解し、単結晶に近い結晶構造を平面方向に高配向させる超高温焼成を行い、結晶化した炭素を層状に積み重ねてシート状とするのみなので、原理としてはシンプルです。

ただし、細かい点に関しては企業で秘匿している部分になりますが、基本的には製造工程がシンプルであることから、低コスト化が可能な点、さらには物質は炭素になりますのでRoHS指令に対応している点がメリットです。

また、電磁波を隠蔽する性質もあることから、電磁波シールドとしても有効です。

グラファイトの用途

スマートフォン、携帯電話やタブレット、PCといったデジタル端末だけではなく、家電製品やスパッタリングやドライエッチングなどの半導体製造装置、光通信や基地局でも使用されています。

グラファイトの注意点

グラファイトは高い熱伝導率を誇るのですが、あくまでも面方向に対してです。

シートは層によって形成されていますので、厚さ方向には熱を伝えにくいのですが、シートに対して垂直な方向では熱伝導率はさほど高くはありません。

そのため、グラファイトを採用するのであれば、厚さ方向を意識する必要があります。厚さ・面を意識しなければ、思うような熱伝導率の高さを発揮するに至りません。

放熱フィルム

ICなどの電子部品に直接貼付けることで、ピンポイントな放熱対策ができるのが放熱フィルムです。

電子機器の小型化・軽量化に伴い、極薄素材の放熱フィルムも登場しており、従来は設置しにくかったスペースの狭い放熱部品にも取り付けられるようになっています。

また、密閉された環境下でも高い放熱効果が得られることから、放熱設計の自由度も日々向上しています。

製造業において、Quality(品質)、Cost(コスト)、Delivery(納期)は重大3要素です。

当サイトでは特に品質と納期にフォーカスしてフィルムプレス加工メーカーを調査し、各社の技術力を比較しています。ぜひ業者選びの参考にしてください。

【用途別】フィルム加工部品について

詳しくチェック